記事概要

近年、AI技術の台頭は最も注目されるテーマの一つとなり、それに伴う多様なアプリケーションが製品機能の高度化と複雑化を加速しています。このAIアプリケーション革新の波に対応するため、各メーカーは製品技術仕様と設計アーキテクチャの策定において、これまで以上に複雑な要求への対応を迫られています。

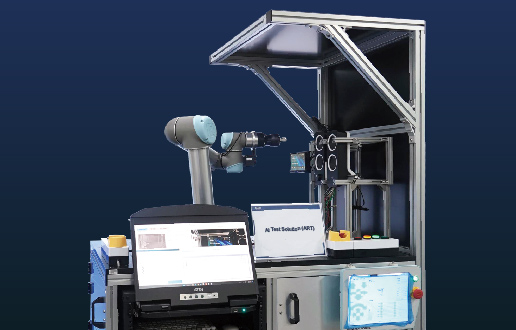

本記事では、HMI製品メーカーの事例を通じて、アリオンのコンサルティングサービスによるカスタマイズ型スマート検査ソリューションの構築をご紹介します。このソリューションにより、生産ライン管理の課題を解決し、品質履歴を確立することで、生産性を3倍に拡大する顕著な成果を実現しました。

>>>質問があれば、アリオンのエキスパートにお気軽に聞いてみよう! <<<

クロスシステム統合が新たな課題をもたらす:HMIメーカーが直面する品質検証とマルチアプリケーション統合の二重の挑戦

今回ご紹介する事例のお客様は、HMI(Human Machine Interface)製品メーカーであり、輸送機器向けメーターや産業用タブレット端末を主力製品としています。従来、この種の製品アプリケーションは単一機能タスクが中心で、統合ニーズはほとんどありませんでした。

しかし、スマートアプリケーションの台頭により、現在では多様なアプリケーション操作をシームレスに搭載し、他デバイスとの連携や無線ネットワーク接続を含むシステム統合をどのように実現するかが、HMI製品にとって大きな課題となっています。さらに、生産ラインにおける品質検査においても、従来以上に多く、かつ厳しい要求に直面することとなりました。

課題1:検査時間の増加

製品機能の多様化に伴い、検査に要する時間も必然的に長くなります。検査効率を改善できなければ、生産量や生産能力への影響は避けられません。

課題2:検査項目増加による手動検査のばらつき

機能拡充が進む中、従来の手動作業では検査ニーズを十分に満たせなくなっています。手動検査では「定性的・定量的・再現性のある」操作を保証できず、手法のばらつきが問題特定を妨げ、検査結果の差異を生じやすくします。

課題3:検査過程と結果の記録精度

検査結果の記録は出荷可否の判断だけでなく、問題改善にも直結します。しかし、手作業による記録は時間コストが高い上に、記録ミスという潜在的なリスクを伴います。

ゴールデン基準テストメソッドとAIソリューション:生産テストのギャップを解消し、機能テストからシステム統合まで包括的に対応

お客様が直面する課題に対し、アリオンのコンサルタントチームはヒアリングを実施し、操作プロセス、製造工程における情報フロー、課題の緊急度などを把握します。その後、製品の検証・検査・操作・判定・データ統合といった観点から最適なソリューションをカスタマイズし、スマート生産ライン検査ソリューションの導入を支援します。

ロボットアームと操作フィクスチャー

ロボットアームは人間の手をシミュレーションした指と組み合わせ、画面上で様々なユーザー操作(シングルクリック、ダブルクリック、長押し、スライド、格納、回転、グリップなど)を行います。その中、ボタンの回転を制御し製品の機能性を検査することも可能です。

固定プラットフォームと移動可能なメカニカル

製品はテストプラットフォームに固定され、メカニカルの移動によりDUTをテスト位置へ移動させます。一括配置によるテスト実行が可能なほか、作業要員を当該エリアに専任配置する必要がなく、人的リソースの効率的な配置を実現します。

視覚認識

カメラには視覚認識ソフトウェアが搭載されており、人間の目の機能を高度にシミュレートするだけでなく、プラットフォームに内蔵された画像データベースと照らし合わせて、物体や画像、テキストを自動的に識別し、画像の意味を分析することが可能です。これにより、インターフェースに表示される画面が正常な機能基準を満たしているかを判断します。

データ連携

ERPやMESなどの製造生産データを連携し、情報をシームレスに接続することで、運用効率を向上させ、統合管理の目標を達成します。

レポート・ログ記録システム

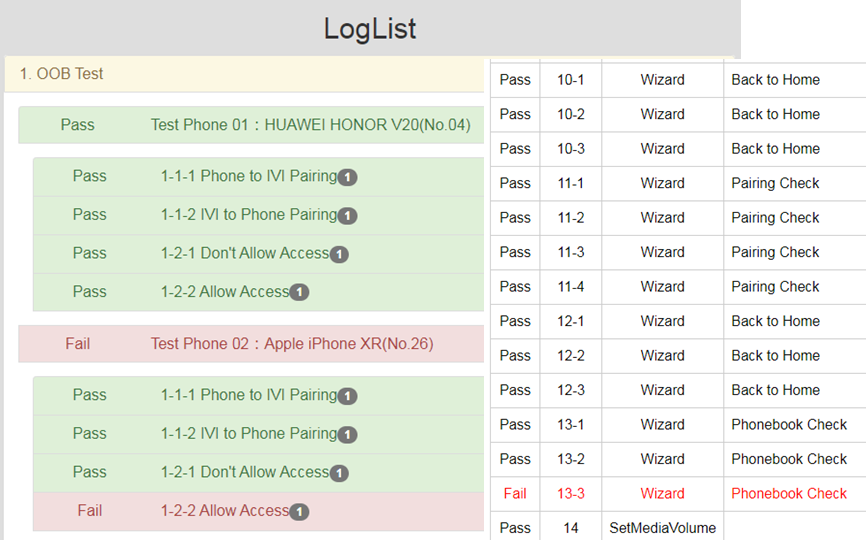

テスト中に実行されたすべてのステップは、Log/Reportシステムに記録されます。テスト結果は、単なる合格/不合格の記録ではなく、製品改善と品質履歴の重要な根拠として、テスト担当者がデータ分析やその後のデバッグを行う際の重要な参考データとなります。

もっと知りたい:AIテストソリューション (ART)

導入効果

AIテストソリューション(ART)関連機能モジュールの導入・応用により、当該お客様は従来の手作業のみから知能検査の補助機能を追加しただけでなく、生産ライン全体の効率と製品品質の全面的な向上を実現しました。具体的な効果は以下の通りです。

24時間稼働による生産性3倍向上

1日8時間稼働を基準とした場合、従来は最大40台のHMI製品生産が限界でした。アリオンソリューション導入後、労働時間の制約を克服し、24時間連続生産を実現しました。生産ラインの効率が大幅に向上しただけでなく、日産量は実に3倍に増加しました。

検査手法の一貫性を確保し、作業品質を安定化

手作業を比べると、アリオンソリューションは検査手法の一貫性確保に効果的です。人的ミスを大幅に削減するだけでなく、作業品質の安定化を実現し、生産ラインの人員配置をより効率的に柔軟に実施できます。

生産ライン検査の統合管理による製品品質履歴の徹底

手書きに頼らない記録体制を実現し、全ての検査結果は検査システムで効果的に記録され、製品品質履歴が完全に確立されます。お客様がより便利な管理方法で検査作業の関連情報をより簡単に把握できるよう支援します。

関連する記事

Time to Market with Quality(最短時間かつ高品質で市場投入)

~Faster、Easier、Better! 価値共創を実現~

アリオンは、ロボットアーム応用、指/フィクスチャー、メカニカル設計、視覚認識、スクリプト編集、周辺機器連携、情報システム統合など、幅広い応用モジュールを開発しています。お客様のニーズに合わせたカスタマイズ設計・開発を行い、スマート化された生産ライン検査プラットフォームを構築します。これにより、生産効率と品質の飛躍的な向上を実現します。

製品検査品質や生産ライン管理で課題をお持ちの方は、ぜひオンラインフォームからお問い合わせください。アリオンのコンサルタントチームが、最適なソリューションをご提案し、競争の激しい市場において製品差別化を実現するお手伝いをいたします。