誰しも「品質管理」という職業を聞いたことがあると存じますが、品質管理は、「品質保証(QA、Quality Assurance)」と「品質管理(QC、Quality Control)」に分かれているのはご存知ですか?工場では品質保証と品質管理をどのように区別しているのでしょうか?また、実務上何が違うのでしょうか?この記事ではグローバル企業ブランドのコンサルティングを請け負うアリオンが長年蓄積した生産ラインのQA、QCの経験を活かし、QA、QCおよび工場におけるアリオンの役割について分かりやすく解説します。

QA(品質保証)とは?

QA(Quality Assurance)とは品質保証のことで、計画されたシステム性のある品質管理の仕組みを通して、外部(サプライヤー、提携業者、提携パートナ、お客様などを含む)および内部(新製品の設計から、研究開発、製造、出荷、アフターサービスまで)などの各作業および工程フローが全面的に標準規格のプロセスおよび要求を満足していることや製品の品質を保証する活動を指します。

よくある職種:

-

製品の品質を保証する品質保証エンジニア(QE:Quality Engineer)

-

お客様の業務を担当するためにサプライヤーが雇用するお客側品質保証エンジニア(JQE:Joint Quality Engineer)

-

サプライヤーの評価、製品監査、品質サポートおよび材料受け入れシステム管理などを行うサプライヤー品質保証エンジニア(SQE:Supplier Quality Engineer)

QC(品質管理)とは?

QC(Quality Control)は品質管理/品質検証のことで、製品の品質検証、品質の問題点を検出し分析、改善および不合格品の管理などを行い、不良品流出ゼロの確保や客様の要求を満足させ、顧客クレームゼロを目標とする活動を指します。

よくある業務内容:

-

製品設計段階の設計品質管理(DQC:Design Quality Control)

-

原材料、部品、付属品、梱包材など材料の受け入れ品質管理(IQC:Incoming Quality Control)

-

製品の材料投入から梱包完了までの生産プロセス管理(IPQC:In Process Quality Control)

-

製品組み立て完了後の製品品質検査(FQC:Finish or Final Quality Control)

-

製品出荷前の出荷検査(OQC:Out Quality control)などがあります。

QAとQCの役割とは

1. 作業面から見た場合

QA作業は、製品の問題を事前に防ぐため、きちんと生産プロセスに従い、正しい方法で各作業が実行され、品質の管理ができていることを目標とした事前防止活動を指します。QCは主に半加工品/完成品から潜在的な問題点を見つけ出し、生産品がお客様の要求と製品スペックを満たしているかを確認し、良品と不良品を監視・管理することを目的とした事後対策の検査・検証活動を指します。

2. 技術面から見た場合

QCエンジニアは、仕様書と照らし合わせて検証作業を実行し、検査や検証を通して潜在的な問題を見つけ出し、その後の管理方法に対して監査を行うだけでよく、必ずしも原因を知る必要はありません。一方、QAエンジニアは、再発防止のために、どこに問題があり、問題の発生要因を理解し、問題解決の対策を知る必要があります。更には、8D ReportまたはQC Storyなどで問題点を改善する過程とその後の追跡管理を記録する必要があり、専門知識と技術が必要になる比較的システム化を要する業務になります。

3. 目的面から見た場合

QAはお客様の要求を満たし、お客様の信頼を得ることを目的とし、製品ライフサイクルにおいて制度化された管理を実行し、企業の品質管理体系を築き、相応のドキュメントを制定し、作業を実施した証拠を残し、工場における一つ一つの活動がお客様の要求に沿って実行されていることを証明します。QCは、主に工場内部の、検査・検証、デバッグ、フィードバックなどを含む製品が品質要求を満たすために用いる技術と作業方法を指し、不良品の投入、製造、出荷を防止し、品質の要求を満足したものだけをお客様に提供することを目的としています。

QAとQCは、作業面、技術面、目的面においてそれぞれ異なりますが、どちらも製品の品質を保証し、ユーザー側で潜在的な問題が発生しないようにし、企業とブランドイメージを保つことを最終目的としています。昨今、多くの工場ではマルチタスク効率が要求され、QAとQCの業務はそこまではっきり細かく分けられていません。企業によっては、品質エンジニアは同時にQAとQCの業務を兼任しているところもあります。そのため、品質エンジニアは、それぞれを分けて考えられる独立した思考能力を備える他に、QAをメインのQC補助、QCメインのQA補助の全能な品質エンジニアとなっています。

アリオンが提供するQA、QCを統合したお客様専用のカスタマイズ品質管理サービス

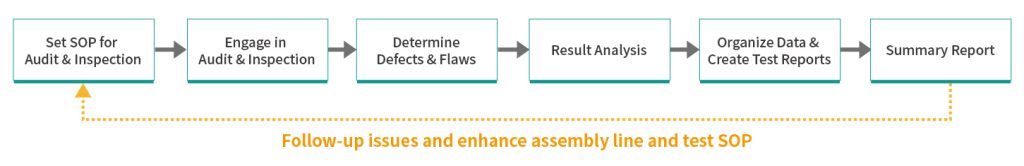

アリオンは、グローバル企業ブランドのコンサルティングを請け負う企業パートナとして、工場に駐在して長年蓄積した生産ラインのQA、QCの経験を活かし、QA、QC精神を兼ね備えた品質管理標準作業フローを構築しました。製品の特性と検査項目に応じて、生産ライン関連の検査治具や検査設備を準備し、お客様の品質計画および品質検証基準に基づき、IQC、IPQC、FQC、OQC監査ドキュメントと品質レポート(歩留まり、問題点などを含む)を制定し、システム化と柔軟性を兼ね備えた品質管理SOPを提案し、あらゆる面からの検査と確認を行います。異常が発生した場合、即時にOEM/ODMメーカと問題点の検討、対処について打ち合わせ、改善策の推進と改善効果の追跡を行います。

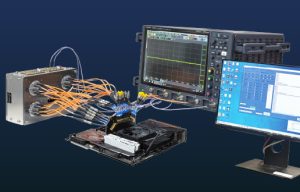

アリオンはブランドメーカのQA、QC作業をサポートする以外に、工場サイド向けのサービスも提供できます。各開発段階のスケジュール通りに開発を進められるよう、さまざまな問題点を即時に対処しなければなりません。アリオンは専門の検査設備・機器を有しており、工場の検査設備の不足を補い、最短時間で検証を行い、根本原因(root cause)を洗い出しお客様をサポートします。

まとめ

定義からいうと、QCは事後の品質検査などの作業をメインとしており、製品には不良が存在するという考えを前提に、問題点を見つけようとします。QAは事前の品質保証や事前防止などの作業をメインとしており、問題点の発生率を低減させようとしています。両者がお互い協力し合う、または両者を兼ね備えた機能でないと工場内外の各関連部署に十分な信頼を与えることができません。アリオンは長年のブランドメーカのQA、QCサポートの経験を活かし、お客様に有効的な品質保持計画を提案しています。更には、訓練されたベテランの品質エンジニア(IQC、IPQCまたはOQC生産ライン検証技術者)を派遣し、生産ラインの生産フローに合わせて、定期的にランダムに品質抜き取り検査・検証を行うことができます。さまざまな段階で生産された製品の品質テストを通して、お客様の製品の技術と品質向上をサポートします。

お問い合わせ

あわせて読みたい

» 工場の製造工程における入荷品質管理(IQC)の重要性:概要編

» 工場の製造工程における入荷品質管理(IQC)の重要性:事例編