Allion Labs / Richard Shen

ここ数年より多くのデジタル製品が自動車のキャビンやボンネット内部に組み込まれるようになり、自動車デジタル製品の進歩が、テレマティクス・先進運転支援システム(ADAS)・GPSカーナビ等、豊富な機能を持つ情報エンターテイメントシステム(IVI)をリードする時代に突入しました。

自動車アプリケーションには、信頼性の高いメモリストレージテクノロジーが求められ、これにより現代における自動車システムの演算とデータ保存要求のサポートし、また全てのアプリケーションと厳しい環境下での完全な実行が可能となります。

典型的なハイエンドカーには、一台に2〜3億を超える行番号のソフトウェアコードが積まれており(注釈1)、自動車は現在と未来における最大のソフトウェアプラットフォームの一つとなります。このソフトウェアプラットフォームは、自動車内にビルトインされた運転システムに必須の項目であるというだけでなく、安全性とアプリの応用も強く求められるため、自動車内の保存能力も絶えず拡大させることで、増長し続けるデータとプログラミングデバイス要件に対応しています。この技術は、3DHDマップやデータロガー(ブラックボックス)等、保存能力が拡大することで複雑となった車載ソフトウェアを起動するだけでなく、長期的な寿命と機能拡充を考慮しなければならないため、これから到来する自動運転を実現するために必要な技術であり、データ全体の保存要求に対し大きな影響を与えます。

近い将来、自動車で突発的な事故が起こった場合、どのようにしてエラーが発生したのかを見つけるかが鍵となります。エラーを探し出す方法の一つは、事故発生前のラスト30秒間を再構築し、全てのセンサーにあるデータを用いてセンサーが採取したコンテンツを再び明らかにすることです。また人工知能(AI)アルゴリズムを通して、このデータで採取された動作を知ることができます。将来、自動運転自動車の車内にあるセンサーの数量と、これらのセンサーの解像度と帯域幅が、毎秒数GBを超えるデータレートへ対応できるようになると予想されています。ブラックボックスはデータ保存と実際の事故に関連するデータを保存するだけでなく、自動車緊急ブレーキシステム(AEB)の事故と状況把握にも用いられ、アルゴリズムまたはセンサーが誤作動を起こす可能性や追加の調整が必要な可能性を意味しており、これらのデータは、人工知能アルゴリズムの微調整や、最終的な自動運転自動車の大量展開にとって大変貴重なものと言うことができます。

現行よく見られる車内ストレージデバイスは以下の数種類に分類されます(表1)。

表1: 車內儲存裝置種類

| Type | Protocol | Speed |

| SD | SD | 10MB/s Class 10

624MB/s (UHS-III) |

| eMMC | MMC | 140MB/s (eMMC 4.5) |

| PATA SSD | ATA | 167MB/s (UDMA 7) |

| SATA SSD | SATA | 600 MB/s (SATA 3.0) |

| NVMe SSD | NVMe | 3.94 GB/s (PCIe GEN 3 x4) |

メーカーの設計がどのような保存デバイスであっても、自動車産業は不揮発性メモリ(Non-Volatile Memories、以下NVM)に対する特定の要求があり、その他の市場による応用要求とは明確な違いがあります。最もはっきりとしているのは、その動作温度(-40℃から150℃までの環境)の範囲と、一台の車両における寿命が最高20年に達することで、サービス提供が20年に渡ることは、変更管理の厳格なルールにも加えられています。この他、安全性の要求もシステムとNVM設計に適用される可能性があります。

自動車用ストレージデバイスの選定ついて、多くのメーカーが国際自動車デジタル協会(Automotive Electronics Council、略称AEC)の自動車規則で検証された基準の部品を選んでいますが、例えばAEC-Q100(ICチップ)やAEC-Q200(受動素子)等の部品は、後の整合的な検証が考慮されていないためこれでは不十分であり、AEC-Q検証は自動車電子部品の認証の一部分に過ぎません。電子部品の品質と信頼性、そして自動車の可能性に対しては、製品と技術企画から生産と物流までの全てのプロセスを含めた、別の設計による評価が必要です。

もし法律規則の通過だけに頼ってしまうと、その中にあるプロセスギャップの欠点を補うことができず、最終的にNVM部品の品質と信頼性の特性が不完全に説明及び評価されてしまう事態を招いてしまいます。なぜなら、NVM Storageには以下の様な特性があるからです:

NVM Storageは本質的にストレージ型フラッシュメモリ(NAND)の消去回数にある一定の制限があり、また時間の経過と共に容易にデータ消失や速度減少を引き起こしてしまいます。例えば、書き込み/削除の繰り返しを通じて、正常にデバイスをオン/オフできないことや、不安定な電圧下でPCを使用する等して故障する可能性が高まるのは、製造全体の過程や設計あるいはその使用と相対的に関連しています。

自動車電子部品にとっての希望は、これらが車両で使用される全ての寿命の中で、いかなる環境の条件下においても、いずれも各有名な自動車Tier1メーカーが期待するような、複雑なパラメーターの組み合わせをカバーし、その動作が完全にメーカーの要求を満たすことです。自動車の応用において、NVM Storage全体でこの規範に適合することを確保します。

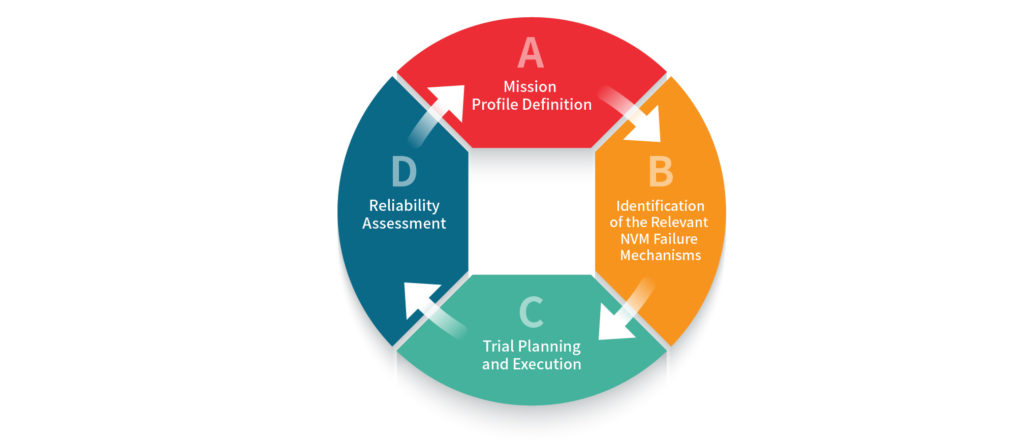

良好なNVM Storageの必要条件

第一線の有名メーカーBOSCH のアドバイスを参考に、アリオンは、良好なNVM Storageをいかに設計すべきか等のポイントをピックアップしました。

電子制御ユニット(ECU)の製造から車両操作に至るまで、均しくNVMの全てのアプリケーション要件を収集します。これは通常車両を製造するメーカーの要求に合わせ、設備サプライヤーTier 1の組織内で完成します。

- キーポイント: Tier 1 メーカーの要求を理解する

設計アプリケーションの要求として、NVM部品内部の属性や故障メカニズムに対応しなければならず、このようなNVMの全体的な物理学と設計が必要で、これにより故障メカニズムを識別します。NVMサプライヤーのコアとなる能力です。

NVMの一般的な要求は、データの保持(Data Retention)と再プログラムであり、車両が厳しい環境下における様々な条件下で、車両の正常に使用される寿命の中で、NVMの効果に変化が見られてはならないということです。ある故障メカニズム、例えばFlash等のメモリにおいて、各種電荷損失メカニズムに直面する、プログラムと読み取り、干渉の消去、プログラミングと消去によるトンネル酸化物の劣化等により、読み取り干渉パフォーマンスの低下(Read-disturb degradation)を招いてしまいます。こうしたメカニズムは、例えば優れたストレージユニットとアレイアーキテクチャの設計や、完全な消去と読み取り条件のアルゴリズムがある等、多くの場合メーカーによるNVM技術の適切な組み合わせが必要です。

- キーポイント:メーカーは全ての関連する故障メカニズムを理解あるいは処理し、潜在的なリスクを避ける

NVMの物理学及びNVMの品質と信頼性に関する専門的知識を必要とします。いずれの故障メカニズムも、全て加速モデル・そのパラメータ・モデルの制限を識別する必要があります。その試験と実験にはTier 1 の組織と共同策定した計画が必要です。またその執行は、通常NVMサプライヤーあるいは第三者機関が行います。

- キーポイント:メーカーは自社で加速ラボを建設するか、第三者ラボに協力を求める必要がある。

最後に、自動車アプリのタスクプロファイルに基づいて、NVM部品の信頼性及び耐久性について評価します。これは取得した信頼できるデータに基づいて、例えばエラーの修正コード(ECC)、アダプティブコントロールアルゴリズム(再度読み取り等)、ファームウェアの管理(ブロックの再配置とウェアレベリング)等、機能(とその制限)の設計を考慮したものです。ファームウェアやコントローラとNANDフラッシュメモリの相互作用で合併検証ができます。

- キーポイント:例えば、SSD製品にあるコントローラ(Controller)や、フラッシュメモリ(DRAM)、NAND Flash、Firmware等、検証時に同一製品と見なすことができ、技術と部品のレベルの信頼性と特性は分離する必要はない。

アリオンは、NVMストレージメーカーが自動車検証の領域への進出や、求められる製品規格に関する意思疎通から検証テスト後のデバッグまでサポートします。コネクテッドカー関連の領域における各種テストとエラー排除は弊社の専門分野です。関連情報をお求めの場合は、お気軽に弊社にご連絡ください。

※コネクテッドカー関連検証:https://www.allion.co.jp/aiot-service/automotive-test/

図1:良好なNVM Storageの必要条件

その他参考資料

自動車電子部品法規検証

- AEC-Q100(ICチップ)

- AEC-Q200(受動素子)

- ISO 16750 (Road vehicles—Environmental conditions and electrical testing for electrical and electronic equipment)

- Part 1: General

- Part 2: Electrical loads

- Part 3: Mechanical loads

- Part 4: Climatic loads

- Part 5: Chemical loads

アリオン総合基準検証プログラム

表二:アリオン総合基準検証プログラム

| Type | Environmental | Mechanical and Electrical | Reliability |

| 1 | Temperature Step Test | Mechanical Shock | Life-Time Test

(TBW) |

| 2 | Low-Temperature Test | Random Vibration with Temperature | Power Cycle |

| 3 | Temperature Shock | Four Corner | Power Fault and Recovery |

| 4 | High Temperature & High Humidity | Voltage Drop Test | Data Retention |

| 5 | Chemical Test | EMC Radiated Emission | Read Disturb |

| 6 | Operational Altitude | EMC Radiated Immunity | Performance Stability |

註1:

Robert N. Charette, IEEE Spectrum

Software in cars is only going to grow in both amount and complexity. Late last year, the business research firm Frost & Sullivan estimated that cars will require 200 million to 300 million lines of software code in the near future. https://spectrum.ieee.org/green-tech/advanced-cars/this-car-runs-on-code/0