誰しも「品質管理」という職業を聞いたことがあると存じますが、品質管理は、「品質保証(QA、Quality Assurance)」と「品質管理(QC、Quality Control)」に分かれているのはご存知ですか?工場では品質保証と品質管理をどのように区別しているのでしょうか?また、実務上何が違うのでしょうか?この記事ではグローバル企業ブランドのコンサルティングを請け負うアリオンが長年蓄積した生産ラインのQA、QCの経験を活かし、QA、QCおよび工場におけるアリオンの役割について分かりやすく解説します。

IPQCとは?

IPQCはプロセス管理(InPut Process Quality Control)であり、原材料の投入から生産、製造、そして最終的には包装プロセスまでの製品の品質管理を指します。いわゆるプロセス管理には、2つの主要なポイントがあります。1つは、生産をスタートするロット毎や製品変更毎に最初の製品を確認し、製造部門の製品生産基準を策定することです。もう1つは、生産ライン製品の検査要件は、最初のサンプルの要件に従って管理する必要があることです。つまり、正式な生産時には、すべての製品が最初のサンプルの要件を満たし、且つ製品の原材料の正確さを確認してから生産を開始する必要があります。

なぜIPQCが重要なのか? IPQCの目標と役割とは?

品質は製造されたもので検査ではわかりませんが、検査によって品質を向上させることができます。その目的は、不適格な製品が製造されるのを防ぎ、同時に不適格な製品が次の加工工程に流出してしまうのを防ぐことにあります。IPQCの目的は、品質リスクが深刻化して最終的に品質事故が起こってしまうことを防ぐために、現場での検査を通じて、隠れた品質リスクを見つけて停止し、タイムリーに報告することです。ただし、IPQCは単なるチェックだけでなく、検査結果を品質向上のための情報に変換し、品質向上に向けた取り組みを行っています。

IPQC作業内容(責任)および標準検査/規定プロセス

簡単に言えば、不適格な製品が多数出現するのを防ぐため、プロセス検査は製品を検査するだけでなく、4M+1E と呼ばれるMan(人)、Machine(機器)、Material(物)、Method(方法)、Environments(環境)の各項目においても、製品の品質に影響を与える主要な要素を検査します。

実際、製品を製造する過程で起こる品質の問題は、4M+1Eの中の1つまたは複数の要素に起因する可能性があるため、プロセス検査には以下の2つの目的があります。

1. テスト結果に基づき、品質が仕様・規格の要件を満たしているかどうか製品に対し判断します。

2. テスト結果に基づき、プロセスのさまざまな要素が正常で安定した状態にあるかどうかプログラムに対し判断します。

次に、生産を継続すべきかどうかを決定します。

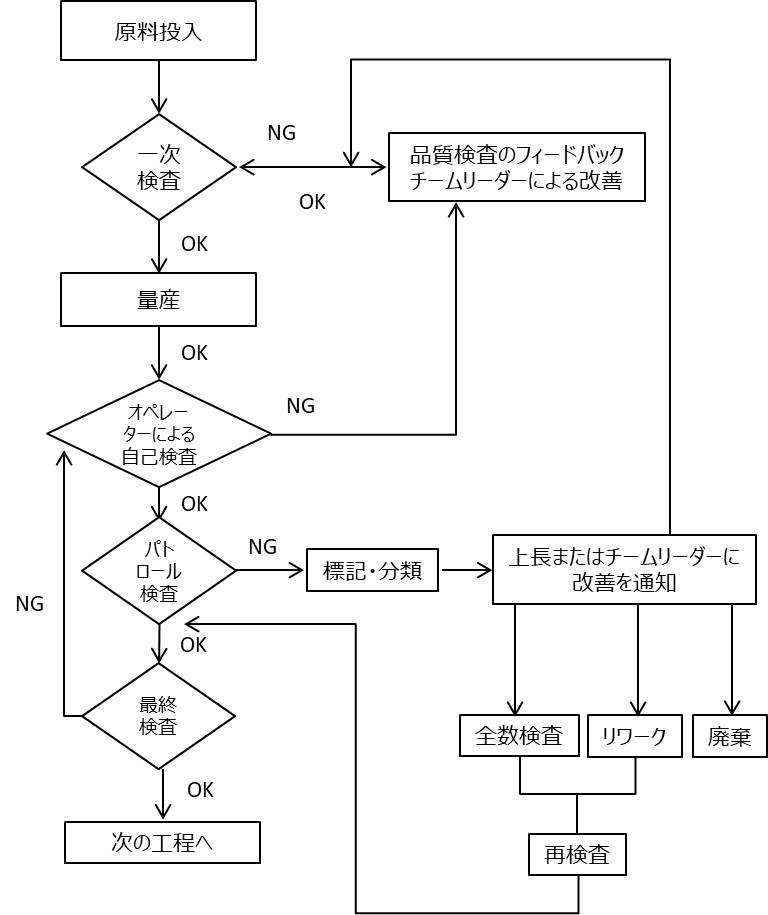

通常IPQCの工程内検査には、最初のサンプルの検査、パトロール検査、最後のサンプルの検査の3つの形式があります。

(1)一次検査

一次検査は「一次検査システム」とも呼ばれ、問題を早期に発見し、製品が大量に廃棄されるのを防ぐための効果的な手段です。一次検査を通じて、器具のひどい摩耗や不適切な設置と配置の誤り、測定器の精度の低さ、図面の誤読、材料の供給や配合の誤り等、体系的な原因を見つけることができ、不適合製品のロットが発生するのを防ぐために、修正や改善措置を講じることができます。

通常、最初の記事の検査は、次の状況で実行する必要があります。

- 製品が生産されるとき

- 設備が再調整されたとき、またはプロセスに大きな変更があったとき

- シフトまたはオペレーターが変わるとき

- 半成品の種類や材質に変化が発生したとき

一次検査は、一般的に「3検式」を採用しており、オペレーターが自己検査を行い、チームリーダーまたは品質担当者が再検査を行い、最後に検査官が専門検査を行います。 量産品の場合、「一次」は最初のサンプルだけに限らず一定数のサンプルを検査します。

(2)パトロール検査

パトロール検査とは、検査員が一定の時間の間隔と経路で、順番に作業現場または生産現場に行き、加工された製品が図面、プロセス、または検査指示書で指定された要件を満たしているかどうかをランダムに確認することです。量産時には、パトロール検査は通常プロセス管理図の使用と組み合わされ、生産プロセスにおける異常状態の発生を回避し、大量の廃棄物を防ぐための重要な対策です。

(3)最終検査

金型またはデバイスを使用して、生産および加工プログラムの品質を確保し、製品ロットの加工完了後、最後に加工されたサンプルに対し包括的な検査を実施します。金型またはデバイスに欠陥がある場合、その欠陥が次のロット生産投入後で発見され、金型の修理のため生産に影響が出るようなことがないよう、次のロットが生産に投入される前に金型またはデバイスを修理することができます。

IPQCの検査基準プロセス

IPQCの検査基準プロセスは以下のとおりです。

以上IPQCの簡単な説明でした。詳細につきましては、アリオンのお問い合わせフォームよりお気軽にご連絡ください。

次の記事では、IPQCの応用領域をより理解いただけるように、アリオンのIPQCサービスの特徴とよくある製品の問題を紹介します。